Изготовление твердотопливного пиролизного котла

Наибольшую эффективность среди твердотопливных котлов длительного горения имеет пиролизный. Правда, он стоит больших денег. К счастью многих хозяев сэкономить деньги может самостоятельное изготовление устройства, принцип работы которого заключается в создании пиролиза. Конечно, чтобы сделать такой котел на дровах своими руками, надо постараться. Ведь в этом отопительном котле длительного горения происходит большое количество процессов, и чтобы получить максимум от них, нужно позаботиться о создании оптимальных условий для пиролиза и горения топлива.

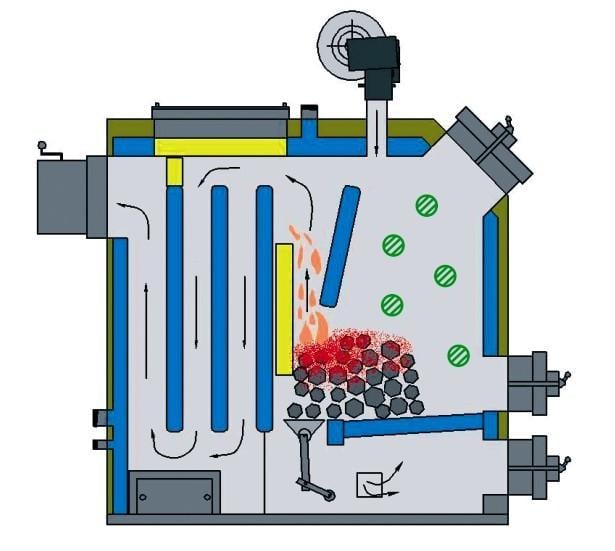

Строение пиролизного котла

Такое дровяное устройство отопительной системы представлено, как минимум, 4 вариантами. Однако рассматриваться будет наиболее эффективный котел для частного дома . Его изображаемая на разных фото конструкционная схема предусматривает наличие таких элементов, как:

- Камеры газификации . Находится в верхней части корпуса. Часто ее высота составляет половину высоты корпуса котла длительного горения. Имеет особое дно, выполненное из шамотного кирпича. Дно толстое и имеет сквозные щели, через которые пиролизный газ может попадать в нижерасположенный отсек.

- Камеры сгорания . Размещается под отсеком газификации.

- Камеры догорания . Она находится под зоной сгорания. От верхней камеры ее отделяет металлическая пластина с жаростойкой футеровкой. Заменой этой пластины может быть . В этой пластине всегда имеется отверстие для движения пиролизного газа.

- Камеры с водяным теплообменником . Эта камера размещается позади вышеупомянутых трех отсеков. Если взглянуть на отопительный твердотопливный котел длительного горения со стороны, то его можно разделить на две части: первую образуют три основные камеры, вторую — одна единственная вертикальная камера с высотой, равной высоте отопительного котла. Через нее проходят угарные газы, тепло которых и впитывает водяной теплообменник.

- . Находится под дымоотводом.

- Шибера прямого хода . Находится в верхней части камеры газификации.

- Воздушного шибера . Он размещается на тыльной стороне под дымососом.

- Загрузочной дверки .

- Зольной дверки .

- Двух отверстий с заслонками для подачи воздуха. Первое отверстие подает воздух в камеру газификации. Второе подает воздух в специальное дно, сделанное из шамотного кирпича.

Материалы

Согласно разным видео они являются такими:

- Жаростойкая футеровка. Из нее делают все камеры, в которых будет сгорать топливо и образованные газы. Другой материал использовать не стоит, поскольку протянет он недолго. Так, чугунные изображаемые на разных фото колосники коробятся.

- Шамотный кирпич.

- Труба с диаметром 10-15 мм.

- Профильная труба с размерами 15х15 мм.

- Профильная труба с размерами 50х70 мм.

- Труба с диаметром 30-40 мм.

- Круглая труба с диаметром 15-20 см.

- Шибер (2 шт.). Тот, который будет в камере газификации, должен быть сделан из металла с жаростойкой футеровкой.

- Двойные (2 шт.). Внутренняя стенка должна выдерживать температуру, равную 600-800 °С . Первая дверка предназначена для загрузки дров. Вторая — для удаления пепла.

- Асбестовый шнур. Необходим для герметичного закрытия дверок.

- Дымосос. Его лучше покупать. Он должен быть рассчитанным на высокую температуру. Вместо него не стоит брать простой компьютерный или любой другой вентилятор.

- . Может представлять собой биметаллическую пластину, которая будет помещаться в контур системы отопления.

- UPS с мощностью на 3 кВт. Его должно хватать на 10-12 часов работы дымососа.

- Заслонки для подачи воздуха.

Изготовление основной части

Рассматриваемый вариант для частного дома имеет немало модификаций, и, конечно, каждая из них производится по уникальным чертежам. Каждый хозяин частного дома может выбрать наиболее подходящую схему. Учитывая это, подробные размеры рассматриваться не будут.

Согласно разным видео процесс изготовления самодельного котла с одним контуром включает такие работы:

- Лист жаростойкой футеровки разрезают на куски с размерами, предусмотренными выбранным чертежом, который может быть изображен на разных фото.

- Сваривают три камеры. Они находятся одна над другой. При этом боковые стороны представляют собой куски с длиной, равной высоте всех трех камер. На передней стороне вырезают два отверстия: одно должно находиться вверху (предназначено для загрузки полного), второе — внизу (предназначено для удаления пепла). Тыльная сторона камеры должна иметь высоту равную высоте камер газификации и сгорания. Самая низкая камера не должна иметь тыльной стороны , потому что там должно быть отверстие для выхода газа, нагретого до высокой температуры.

- Делают дно камеры газификации. Для этого берут полосу металла с шириной 5-10 см. Ее приваривают по периметру. Что касается дна самодельной камеры сгорания, то оно должно быть практически сплошным. Только возле зольной дверки оставляют отверстие.

- Вверху тыльной стороны камеры газификации вырезают отверстие и фиксируют шибер.

- В 10-15 см от дна камеры сгорания сверлят отверстия для подачи воздуха . Диаметр – 1 см. Такие же отверстия надо сделать в профильной трубе. Понятно, что дыры в профильной трубе и стенках камеры газификации должны совпадать.

- Отрезки профильных труб приваривают к боковым стенкам. Также приваривают трубу к передней стенке. Размещают ее так, чтобы все три части образовали единый канал. В передней трубе вырезают отверстие, перекрывать который будет заслонка. Благодаря этому будет ограничиваться подача воздуха в камеру газификации, что позволит создать пиролиз.

- Аналогичные отверстия делают над самым дном камеры газификации. Однако кроме приварки самодельного канала для подачи воздуха к отверстиям во внутренней части приваривают отрезки круглой трубы. Их длина должна быть меньше ширины шамотного кирпича .

- В кирпиче сверлят сквозные отверстия в такой последовательности, которая соответствует размещению отрезков круглой трубы. Отверстия должны быть больше на 2-3 мм от внешнего диаметра трубок. Каждое отверстие должно соединять боковые стороны кирпича.

- Кирпич ставят так, чтобы трубки вошли в его отверстия. В таком днище камеры сгорания посередине должна образоваться небольшая щель (ширина 2-3 см). Через нее будет проходить пиролизный газ, который одновременно будет смешиваться с воздухом, поступающим через отверстия, сделанные в кирпиче.

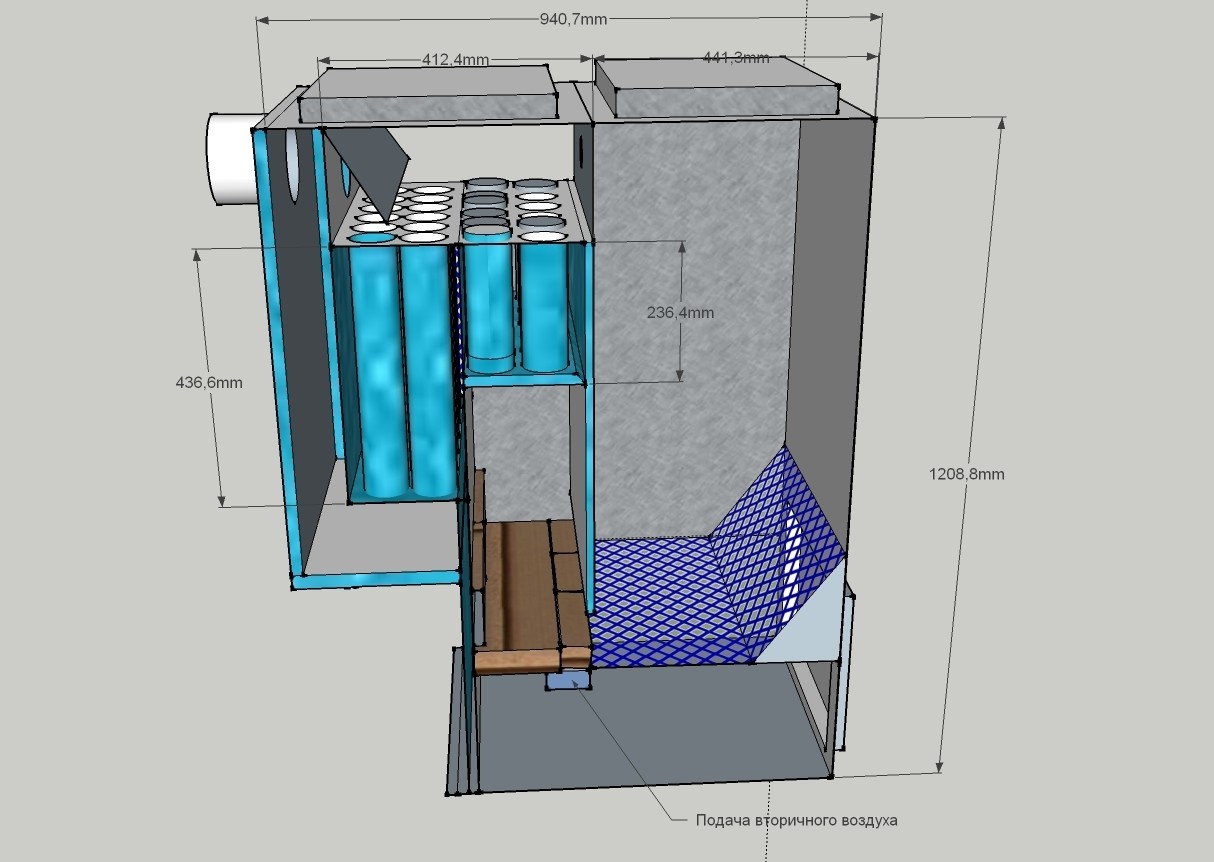

Изготовление камеры с теплообменником

Чтобы изготовить эту часть дровяного котла с одним контуром, надо сделать такие действия:

- Согласно чертежу надо сварить металлический кожух (для этого может подойти обычный листовой металл) . Конструкция должна быть несколько выше и шире основной части. В принципе, она должна прилегать к каналам подачи воздуха. Поэтому между ней и основной частью образуется пространство, равное размерам профильной трубки. Ее глубина должна быть больше аналогичной характеристики основной части котла длительного горения на величину, равную глубине камеры для размещения водяного теплообменника.

- В передней части кожуха нужно вырезать отверстия для дверок и подачи воздуха в две профильные трубы . Сразу приваривают горловины и фиксируют заслонки для регулирования подачи воздуха внутрь отопительного котла на дровяном топливе. Также надо сделать отверстие для управления шибером, размещаемого в камере газификации.

- В задней части надо сделать отверстия для дымохода, размещения дымососа, шибера, а также для водяного теплообменника. Понятно, что работа сделанной камеры для теплообменника будет хорошей тогда, когда отсек будет герметичным. То есть угарные газы должны выходить из камеры догорания котла длительного горения и выходить только через дымоход частного дома.

- Изготовить теплообменник из профильных и круглых труб диаметром 30-40 см (эта характеристика может быть и другой: все зависит от чертежа). Он должен выглядеть как две большие горизонтальные профильные трубы и вертикально расположенные между ними круглые трубы. Для его изготовления круглые трубы разрезают на отрезки, а в профильных трубах вырезают отверстия для этих трубок. Кроме этого, в каждой профильной трубе делают по дополнительному отверстию (для подачи и получения воды). Все детали надо сваривать.

- Приваривать к теплообменнику будущего отопительного котла длительного горения на угле два штуцера.

- Поставить теплообменник на место.

- Зафиксировать дымосос, изображаемый в разных видео о принципе работе отопительного котла длительного горения, работающего по принципу пиролиза.

- Приварить шибер и с длиной 15-20 см. Ее диаметр зависит от чертежа, который может быть изображен на многих фото.

- Приваривать дверки.

- Зафиксировать механизм регулирования шибером на задней стенке. Он состоит с дросселя и размещенной в водогрейном контуре термобиметаллической пластины. Принцип работы этого механизма таков: как только вода перегревается, термобиметаллическая пластина выгибается и тянет за дроссель . Последний приоткрывает шибер, и воздух начинает поступать в камеру с теплообменником. Поскольку он поступает под большим давлением, угарный газ приостанавливается и этим увеличивает давление в камере сгорания и газификаторе. Из-за нехватки воздуха в этих двух камерах интенсивность сгорания топлива и пиролиза ослабевает.